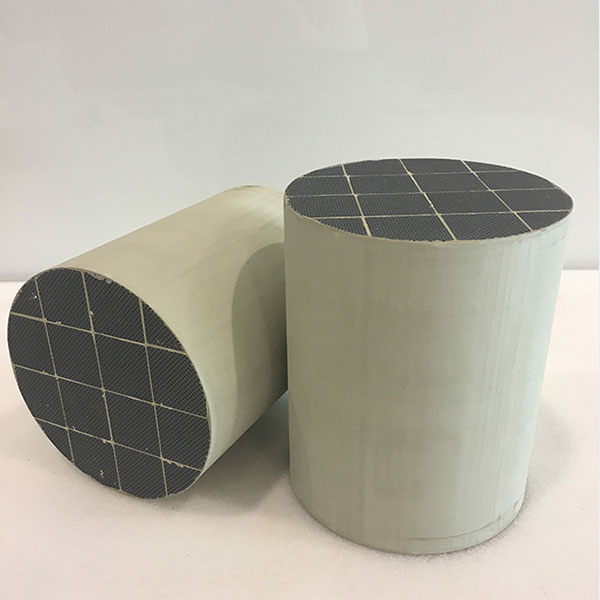

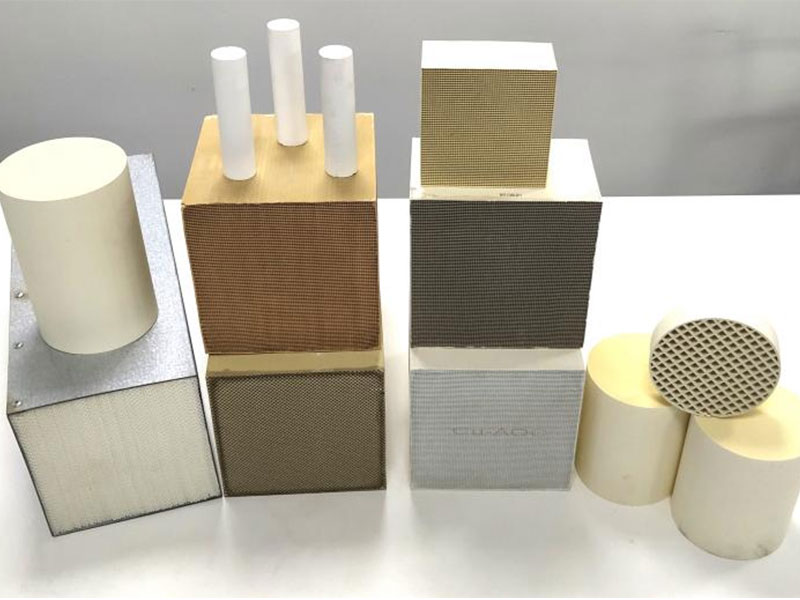

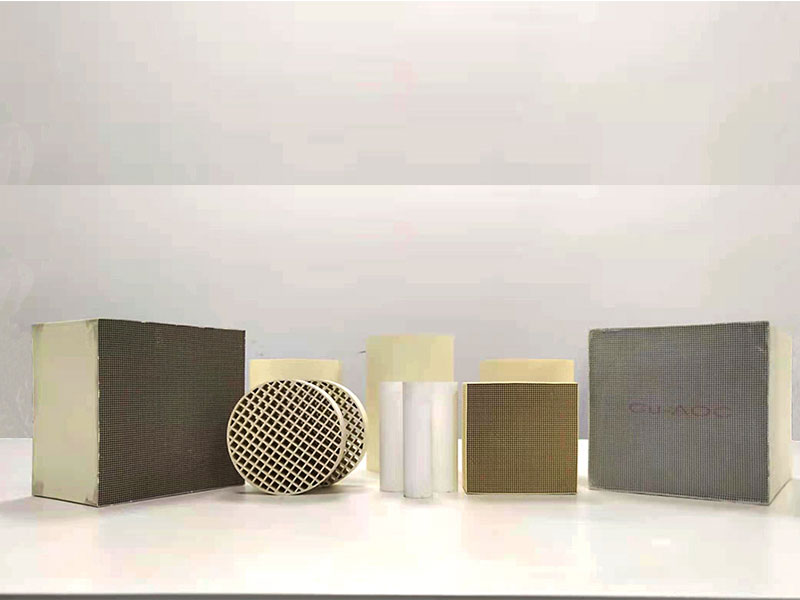

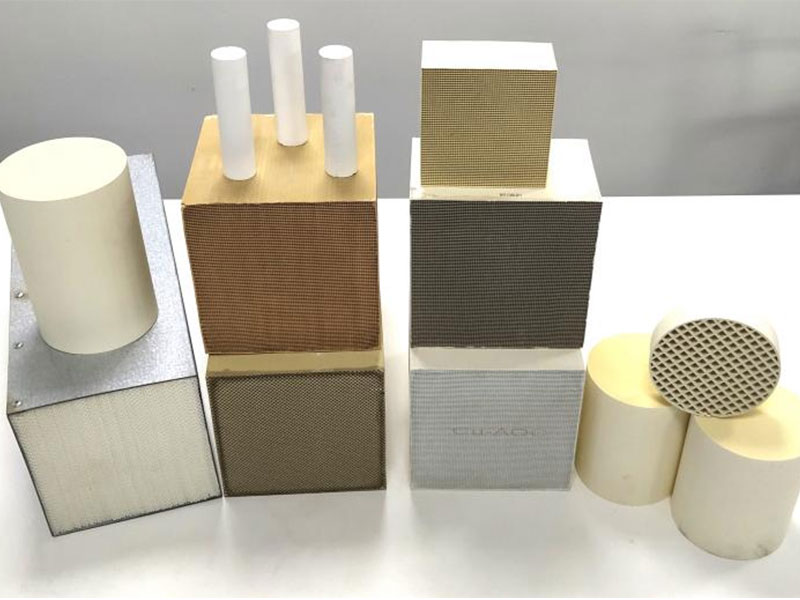

Металлический субстрат

Металлические субстраты – это, по сути, основа, фундамент, на который наносится что-то ещё. Представьте себе холст для художника – это и есть субстрат. В случае с металлом, ?холстом? служит металлическая пластина, лист, труба или другая форма, на которую затем могут быть нанесены различные покрытия, слои или конструкции. Это может показаться простым, но металлический субстрат играет критически важную роль в огромном количестве промышленных процессов и изделий, от автомобилей до микроэлектроники.

Выбор материала: сталь, алюминий и другие

Выбор конкретного металлического субстрата зависит от множества факторов. Самыми распространёнными являются сталь и алюминий. Сталь обладает высокой прочностью и жёсткостью, что делает её идеальной для конструкционных элементов, например, в автомобилестроении или строительстве. Алюминий, напротив, легче и обладает хорошей коррозионной стойкостью, поэтому его часто используют в аэрокосмической промышленности или при производстве бытовой техники. Кроме них, используются также и другие металлы, такие как медь, латунь, титан, выбор которых диктуется специфическими требованиями к конечной продукции. Например, для электроники может потребоваться медь из-за её высокой электропроводности.

Покрытия и их значение

На металлический субстрат часто наносят различные покрытия, которые придают ему новые свойства. Это может быть покраска для защиты от коррозии и улучшения внешнего вида, нанесение полимеров для повышения износостойкости или гальваническое покрытие для улучшения электропроводности или декоративных эффектов. Например, цинкование стали защищает её от ржавчины, а хромирование придаёт блеск и устойчивость к царапинам. Применение различных покрытий – это целый мир технологий, позволяющих расширить возможности использования металлических субстратов.

Влияние на конечный продукт

Качество металлического субстрата и его обработка напрямую влияют на характеристики конечного продукта. Дефекты в самом металле, некачественное нанесение покрытия или неправильный выбор материала могут привести к преждевременным поломкам, коррозии или снижению функциональности изделия. Поэтому контроль качества на каждом этапе производства является критически важным для обеспечения долговечности и надежности конечной продукции, будь то простая деталь или сложный механизм.

Пожалуйста, оставьте нам сообщение